Nu de druk vanuit belanghebbenden toeneemt, zoals regelgevers, investeerders en consumenten, wordt de strijd tegen klimaatverandering voor bedrijven over de hele wereld een topprioriteit.

Zo is de ontwikkeling van milieu- en duurzaamheidsstrategieën vanuit allerlei hoeken in een stroomversnelling terechtgekomen. En de duurzaamheid van leveringsketens, inclusief de impact van printprocessen, ligt hierbij onder een vergrootglas. Steeds meer merken vragen hun leveranciers om aan te tonen dat ze hun milieu-impact verlagen. Sommige merken implementeren zelfs officiële systemen om de milieuprestaties van hun leveranciers te bewaken.

Aantoonbaar duurzaam zijn is voor verpakkingsconverters echter niet zo eenvoudig. De productie van verpakkingen en etiketten verbruikt namelijk veel energie en water en leidt tot onnodig afval.

In deze blog leggen we uit hoe converters met moderne technologie voor digitaal printen duurzamer verpakkingen en etiketten maken en bijdragen aan hun duurzaamheidsdoelen en die van hun klanten.

De status quo

Voor de verpakkingen van gevestigde Stock Keeping Units (SKU's) met hoge volumes kiezen merken al lange tijd voor flexografisch printen, gecombineerd met traditionele vraagprognoses. Veranderende behoeften vanuit de consument leiden echter vaak tot nieuwe en experimentele producten, zoals seizoensgebonden en promotionele productlanceringen. Verpakkingsvolumes zijn in dergelijke gevallen soms lastig te voorspellen, waardoor merken kleinere volumes liever uitbesteden om verspilling te voorkomen zolang het product zich nog niet bewezen heeft.

Het maken van printplaten en de tijdrovende configuratie van persen zijn echter geen kosteneffectieve processen, met verspilling als potentieel gevolg van kleine volumes. Dit maakt het voor flexo-converters lastig om in te spelen op de hogere vraag naar korte printruns.

Er zijn wel mogelijkheden voor converters om hun businessmodel duurzamer en flexibeler te maken voor kortere runs. Bijvoorbeeld door digitaal printen toe te voegen aan hun flexo-persen en zo een hybride lijn te creëren, of door naast bestaande flexo-lijnen te investeren in een digitale roll-to-roll pers.

Duurzamer printen aan de hand van een digitaal businessmodel

Converters die technologie voor digitaal printen inzetten, in een roll-to-roll of als onderdeel van een hybride printproces, kunnen hun klanten met een gloednieuw businessmodel bedienen: productverpakkingen flexibel of in korte runs produceren. En dat met minder kosten en verspilling, omdat er geen overbodige voorraad wordt geproduceerd.

Minder onnodig printafval bespaart converters en merken geld en verlaagt de milieu-impact die het verwerken en recyclen van bedrukte voorraad met zich meebrengt. Daarnaast verhoogt de energie die tijdens het vervoer en het recyclen van overbodige voorraad gebruikt wordt de algehele CO2-uitstoot van het desbetreffende merk. Ook moeten deze producten ter recycling ontinkt worden, een proces dat veel water en chemicaliën vereist en dat mogelijk verontreiniging veroorzaakt bij onjuiste verwerking.

Printafval terugbrengen

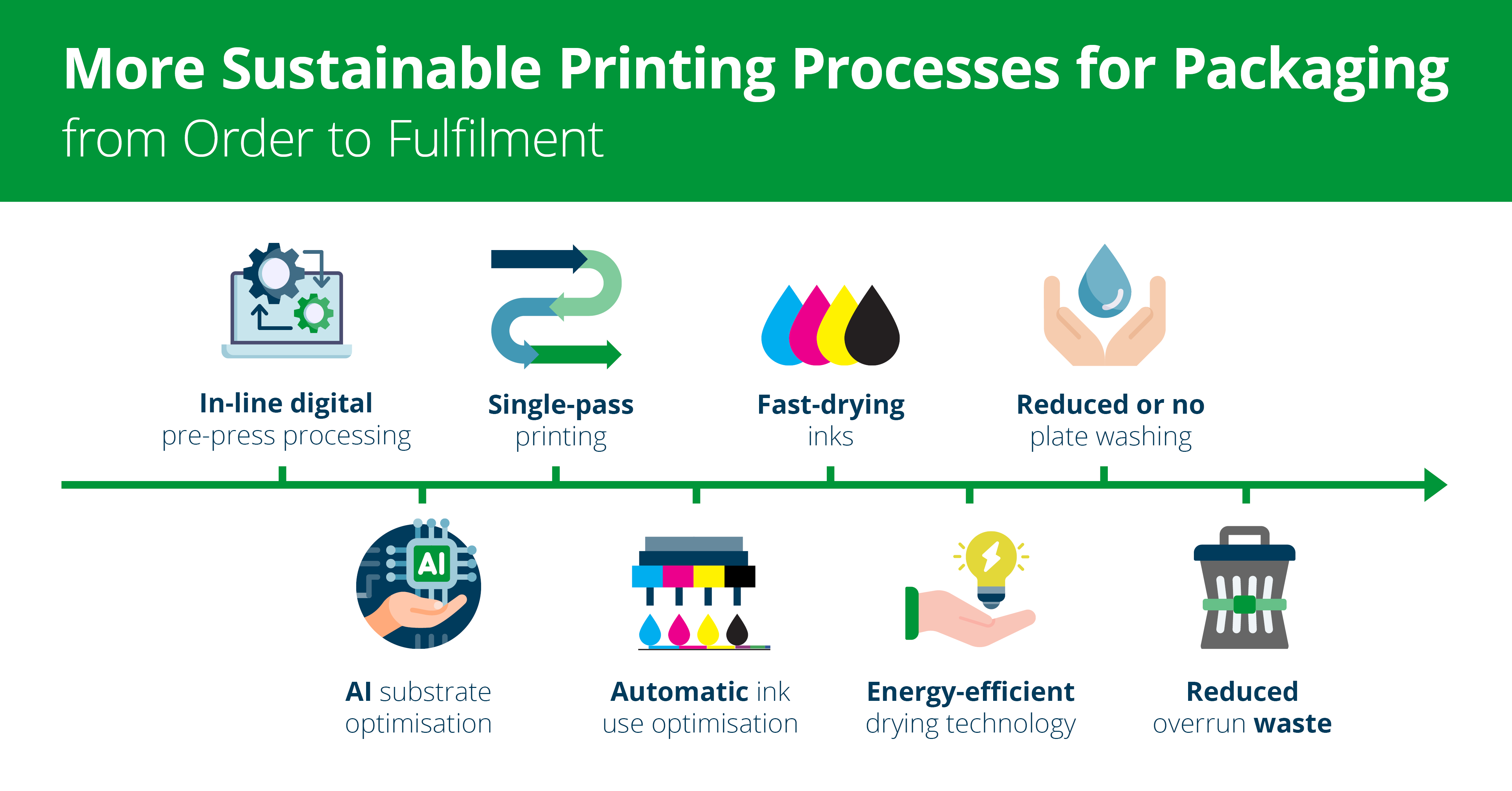

In de verpakkingssector omvat printafval veel meer dan alleen de bedrukte verpakkingen die weggegooid worden omdat ze overbodig of verouderd zijn. Met technologie voor digitaal printen kunnen converters op verschillende manieren hun werkzaamheden duurzamer maken ten opzichte van traditionele printprocessen en de milieuprestaties van hun flexo-processen in het kader van een hybride proces verbeteren:

- Dankzij het prijsmodel van digitaal printen hoeven converters niet meer eenheden te produceren dan nodig. Dit maakt het mogelijk om over te stappen op 'printing-on-demand' voor verpakkingen.

Dit model voorkomt overvoorraad bijna volledig, bespaart energie, verlaagt het inkt- en ondergrondgebruik en brengt het vervoer en recyclen van overbodige voorraad terug.

- Daarnaast kan deze technologie de weg vrijmaken om verpakkingen aan te passen en zo verspilling te verminderen, zoals aanpassing in een laat stadium.

Bij aanpassing in een laat stadium wordt voorgeprinte voorraad op de locatie van de fabrikant afgewerkt, meestal met behulp van monochroom printen. Een converter print de verpakkingen in bulk, waarna informatie die regelmatig bijgewerkt moet worden, zoals promotionele inhoud of variabele data, kort voor of tijdens het verpakkingsproces wordt toegevoegd. Dit voorkomt dat verpakkingen verouderd raken.

- Printplaten vormen een van de grootste bronnen van verspilling in analoge printprocessen, maar deze zijn bij digitaal printen niet nodig. Door uw analoge proces te vervangen door een hybride of volledig digitaal proces, verlaagt u de doorlooptijden enorm en vermindert u plaatgerelateerd afval aanzienlijk (zo niet volledig).

Platen en analoog, pre-press afval bedragen samen soms meer dan tien procent van de jaarlijkse kosten van merken, afhankelijk van het aantal geproduceerde SKU's en varianten. Denk hierbij aan inkt en de media die tijdens de configuratie en de drukproeven zijn gebruikt[1]. Door het gebruik van printplaten te verminderen of te voorkomen, vermindert u het watergebruik, de verspilling van inkt en het chemisch afval dat ontstaat tijdens het reinigen van de platen. Ook hoeft u zo minder verontreinigd afvalwater te behandelen.

- Converters die digitaal printen inzetten voor korte verpakkingsruns kunnen een efficiënter gebruik van verbruiksartikelen en energie verwachten. De printkoppen van digitale inkjetpersen kunnen druppels nauwkeurig plaatsen en gebruiken daardoor niet meer inkt dan nodig is om het etiketontwerp te printen. Zo gaat er bij het wisselen tussen opdrachten geen inkt verloren op analoge platen.

Als de machine zelf onderhoudstaken uitvoert, zoals het reinigen van printkoppen en het constant circuleren van inkt, blijven de prestaties efficiënt en betrouwbaar. En dat met minder gebruik van verbruiksartikelen.

Bovendien hebben moderne, digitale label- en golfkartonpersen op basis van inkjet doorgaans minder pinning- en drogingssystemen nodig dan flexo-processen, waarbij elk station vaak gevolgd wordt door een dergelijk systeem. Dit is te danken aan efficiënte en energiebesparende drogingstechnologie.

Door te besparen op verbruiksartikelen en energie tijdens het gebruik van de pers, verlaagt u de CO2-uitstoot binnen uw leveringsketen én brengt u uw kosten terug.

Duurzaam printen: automatisering en AI

Software, AI en automatisering spelen een steeds grotere rol in het optimaliseren van productieworkflows en dit maakt digitale, hybride en analoge printprocessen duurzamer.

Wie technologie voor digitaal printen inzet, kan de pre-press workflow automatiseren met behulp van frontend software. Hiermee vervangt u fysieke drukproeven door digitale drukproeven, bespaart u tijd en voorkomt u het afval dat met deze proeven gepaard gaat. Daarnaast zijn digitale persen voorzien van real-time, in-line RIP (raster image processing). Het resultaat hiervan is een optimaal gebruik van de pers, minder energieverbruik bij stilstand en een lagere milieu-impact per print.

Vision inspectiesystemen kunnen zowel digitale als analoge printprocessen ten goede komen. Als problemen die de printkwaliteit beschadigen meteen ontdekt worden, kunt u ze namelijk snel verhelpen. Met als resultaat zo min mogelijk afgekeurde producten en downtime.

Maar automatisering van machines speelt hierin ook een rol. Door pre-press, printen en afwerken in één geautomatiseerd, hybride etiketprintproces onder te brengen, verkort u de insteltijd, maakt u het wisselen tussen opdrachten efficiënter en verlaagt u het energieverbruik[2]. Tevens verbruiken continue processen doorgaans minder materiaal, aangezien overproductie in elke stap en het bijbehorende afval daarvan wordt voorkomen. Dit is niet alleen goed voor het milieu, maar ook voor de financiën van converters.

Ook oogsten AI-tools die de codeerprestaties verhogen steeds meer interesse. Met automatische bewaking en verbeterde productiepatronen besparen converters tijd, maken ze het printproces efficiënter, verminderen ze downtime en brengen ze printafval terug tot een minimum. Dit alles leidt uiteindelijk tot een kleinere ecologische voetafdruk voor het gehele proces[3].

Digitaal printen: de sleutel tot een duurzamer printproces

In de juiste situatie kunnen converters en hun klanten met behulp van digitaal printen hun consumptie en productie duurzamer maken, in lijn met bredere duurzaamheidsbeloftes. Daarnaast biedt deze technologie de kans om onnodig afval te voorkomen, bijvoorbeeld aan de hand van printing-on-demand en aanpassing in een laat stadium.

Stapt u voor uw korte of middellange runs over op digitaal of af van analoge printprocessen met een digitale printmodule? Dan kunt u rekenen op minder afval en bijbehorende CO2-uitstoot, meer efficiëntie en kostenbesparingen die uw winstgevendheid verhogen. Oftewel, een win-win!

Converters die in digitaal printen willen investeren om hun transitie naar duurzamer printen kracht bij te zetten, doen er goed aan om een leverancier van digitale printapparatuur in te schakelen die voortdurend investeert in het efficiënter maken van printprocessen, het optimaliseren van energieverbruik en het verminderen van printafval.

Klik hier voor meer informatie over Domino's oplossingen voor digitaal printen.

References:

[1] Keypoint Intelligence, State of the Industry: Global Intelligence for Corrugated Packaging, november 2023.

[2] Smithers, The Future of Printed Labels to 2029, 2024.

[3] Smithers, The Future of Printed Labels to 2029, 2024.